핵심 기술

열처리

강구 연마

내륜 및 외륜 연삭

자동화공정

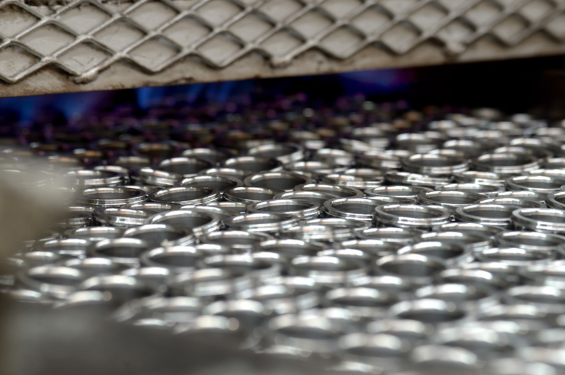

열처리

TPI 정밀 베어링은 고청정강을 사용하여 제작되며, 특수 열처리와 서브제로 공정을 통해 내열성과 반복 사용 수명이 크게 향상되었습니다.

TPI는 일반 베어링에서 정밀 베어링 분야로의 전환을 위해 수년간 막대한 자금과 노력을 투자해 왔습니다. 정밀 베어링의 내열성과 수명을 높이기 위해 고청정강을 사용하는 것 외에도, 특수 열처리 및 독자적인 제조 공정을 적용하고 있습니다. 충격시 압흔 및 돌출량 차이에 대한 데이터 비교 결과, TPI 베어링은 일본 브랜드 제품보다 우수한 성능을 보여주고 있습니다.

당사의 열처리 설비는 주로 연속로를 사용하지만, 대형 제품의 충격 손상을 줄이고 열처리 품질을 안정적으로 관리하기 위해 다양한 배치로를 보유하고 있습니다. 이를 통해 고객에게 안정적이고 안전한 제품을 제공할 수 있습니다.

또한, 최근 정부의 에너지 절감 및 탄소 저감 정책에 발맞춰, TPI는 경화유 폐열 발전 시스템(ORC), 발전기 폐열 회수 시스템, 풍력 발전, 태양광 발전 등 다양한 친환경 에너지 시스템을 적극 도입하고 있으며, 지구 온난화 문제 해결에 기여하고자 노력하고 있습니다.

TPI는 일반 베어링에서 정밀 베어링 분야로의 전환을 위해 수년간 막대한 자금과 노력을 투자해 왔습니다. 정밀 베어링의 내열성과 수명을 높이기 위해 고청정강을 사용하는 것 외에도, 특수 열처리 및 독자적인 제조 공정을 적용하고 있습니다. 충격시 압흔 및 돌출량 차이에 대한 데이터 비교 결과, TPI 베어링은 일본 브랜드 제품보다 우수한 성능을 보여주고 있습니다.

당사의 열처리 설비는 주로 연속로를 사용하지만, 대형 제품의 충격 손상을 줄이고 열처리 품질을 안정적으로 관리하기 위해 다양한 배치로를 보유하고 있습니다. 이를 통해 고객에게 안정적이고 안전한 제품을 제공할 수 있습니다.

또한, 최근 정부의 에너지 절감 및 탄소 저감 정책에 발맞춰, TPI는 경화유 폐열 발전 시스템(ORC), 발전기 폐열 회수 시스템, 풍력 발전, 태양광 발전 등 다양한 친환경 에너지 시스템을 적극 도입하고 있으며, 지구 온난화 문제 해결에 기여하고자 노력하고 있습니다.

강구 연마

TPI는 강구(鋼球) 자체 생산 능력을 보유하고 있으며, 자사에서 생산하는 강구는 G10 등급의 정밀도를 갖추고 있습니다. 시장과 고객의 요구에 따라 G5 등급의 초정밀 강구 생산도 가능합니다.

TPI는 원재료 입고부터 완제품까지 전 공정에 걸쳐 완전한 추적이 가능한 이력관리 시스템을 갖추고 있으며, 철저한 품질 보증을 통해 고객에게 우수한 제품을 제공합니다. 또한, 광범위한 시장과 고객의 니즈에 대응하기 위해 안정적인 품질과 더 높은 정밀도를 갖춘 G5 등급 강구를 제공하고자, AKS의 설계 장비 및 기술을 계승함과 동시에 매년 막대한 투자를 통하여 강구 제조 공정 개선, 품질 정밀도 향상, 생산 설비의 생산성 증대에 지속적으로 힘쓰고 있습니다.

제품의 내구성에 가장 큰 영향을 미치는 요소는 소재이며, TPI는 일본의 초고청정 소재를 사용하여 고객에게 안정적이고 내구성이 뛰어난 제품을 제공하고 있습니다.

최근 저출산등 사회적 환경 변화에 대응하기 위해, TPI는 스마트 자동화 설비를 적극 도입하고 있으며, 이를 통해 강구 품질의 안정성, 정밀도 향상, 고객 주문 대응력 및 납기 준수 측면에서 큰 효과를 거두고 있습니다.

TPI는 원재료 입고부터 완제품까지 전 공정에 걸쳐 완전한 추적이 가능한 이력관리 시스템을 갖추고 있으며, 철저한 품질 보증을 통해 고객에게 우수한 제품을 제공합니다. 또한, 광범위한 시장과 고객의 니즈에 대응하기 위해 안정적인 품질과 더 높은 정밀도를 갖춘 G5 등급 강구를 제공하고자, AKS의 설계 장비 및 기술을 계승함과 동시에 매년 막대한 투자를 통하여 강구 제조 공정 개선, 품질 정밀도 향상, 생산 설비의 생산성 증대에 지속적으로 힘쓰고 있습니다.

제품의 내구성에 가장 큰 영향을 미치는 요소는 소재이며, TPI는 일본의 초고청정 소재를 사용하여 고객에게 안정적이고 내구성이 뛰어난 제품을 제공하고 있습니다.

최근 저출산등 사회적 환경 변화에 대응하기 위해, TPI는 스마트 자동화 설비를 적극 도입하고 있으며, 이를 통해 강구 품질의 안정성, 정밀도 향상, 고객 주문 대응력 및 납기 준수 측면에서 큰 효과를 거두고 있습니다.

내륜 및 외륜 연삭

TPI는 ISO492:2002에 따라 P4 등급을 준수하는 정밀 베어링을 생산하고, 고객의 요구에 따라 P2 등급의 제품도 생산이 가능합니다. 연삭 장비는 독일, 일본의 고정밀, 고강성 연삭기를 사용하며, 내경 연마 후에는 자동 검사기를 사용합니다. 당사의 제조 능력은 Ppk > 1.66 이상이며, 연삭 공정 수준 관리는 P2 등급 규격에 도달할 수 있습니다. 모든 베어링이 P4 등급으로 생산되고 베어링 연삭 정밀도가 P2등급 수준을 충족하는 것이 목표입니다. 연삭 공정은 자동화 작업을 통해 품질 특성이 안정적이고, 공장 시스템은 온도 제어를 통해 온도 차이로 인한 측정 오차를 방지할 수 있습니다.

내륜 및 외륜 궤도 연삭기용 스핀들(SPINDLE)은 모두 수만 rpm의 고속 회전체입니다. 스핀들의 진동값은 가공 정밀도와 밀접한 관계가 있고, 미세한 진동이라도 모두 궤도 연마 후의 정밀도에 악영향을 미칩니다. 따라서, TPI는 정밀도 불량 공작물의 발생을 방지하기 위해 스핀들 진동 모니터링 기술을 도입하여 연삭기의 공정 능력을 향상시키고, P4 정밀도 등급의 수율을 100% 수준으로 높였습니다.

베어링의 내륜 및 외륜 연삭 가공 시, 휠의 외경이 너무 크면 고속 회전으로 인해 불균일한 진동이 자연적으로 발생합니다. 당사는 연삭 휠에 동적 밸런스 시스템을 표준 장비로 설치하여 스핀들의 진동을 최소화하고, 베어링 궤도 연마 가동 시에 발생하는 진동 흔적을 줄였습니다.

내륜 및 외륜 궤도 연삭기용 스핀들(SPINDLE)은 모두 수만 rpm의 고속 회전체입니다. 스핀들의 진동값은 가공 정밀도와 밀접한 관계가 있고, 미세한 진동이라도 모두 궤도 연마 후의 정밀도에 악영향을 미칩니다. 따라서, TPI는 정밀도 불량 공작물의 발생을 방지하기 위해 스핀들 진동 모니터링 기술을 도입하여 연삭기의 공정 능력을 향상시키고, P4 정밀도 등급의 수율을 100% 수준으로 높였습니다.

베어링의 내륜 및 외륜 연삭 가공 시, 휠의 외경이 너무 크면 고속 회전으로 인해 불균일한 진동이 자연적으로 발생합니다. 당사는 연삭 휠에 동적 밸런스 시스템을 표준 장비로 설치하여 스핀들의 진동을 최소화하고, 베어링 궤도 연마 가동 시에 발생하는 진동 흔적을 줄였습니다.

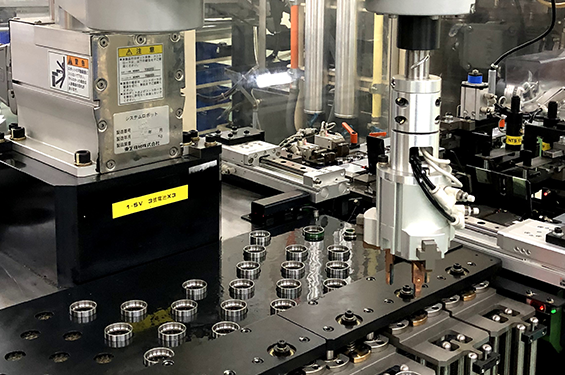

자동화공정

베어링 연삭부터 조립 공정까지 일관된 자동화 공정을 통해 치수 및 정밀도 요구사항을 보증합니다.